Ⅰ. Funktionsprinzip von Industriekältemaschinen

Die Grundfunktion eines Industriekühlers besteht darin, die Wärme aus der Prozessflüssigkeit aufzunehmen und an die Atmosphäre abzugeben. Der Kühlkreislauf umfasst vier Hauptschritte: Verdampfung, Kompression, Kondensation und Expansion. In einem ersten Schritt werden Niedertemperatur- und Niederdruck-Kältemittel in einen Verdampfer geleitet, wo sie durch die Abgabe ihrer eigenen Energie Energie aus der zu kühlenden Prozessflüssigkeit aufnehmen, wodurch es zur Verdampfung kommt. Das gasförmige Kältemittel strömt dann zu einem Kompressor, wo es in ein Gas mit hoher Temperatur und hohem Druck umgewandelt wird.

In der nächsten Stufe gelangt dieses neu erhitzte und unter Druck stehende Kältemittelgas in einen Kondensator, wo es Wärme abgibt und dadurch zu einer Flüssigkeit abkühlt. Bevor es schließlich bei reduziertem Druck und reduzierter Temperatur wieder in den Verdampfer gelangt, um einen weiteren Kühlzyklus zu beginnen, durchläuft dieses flüssige Kältemittel ein Expansionsventil, das sowohl seinen Druck als auch seine Temperatur reduziert.

II. Kernkomponenten von Industriekältemaschinen

Der effiziente Betrieb von industriellen Wasserkühlern hängt von ihren präzise konstruierten Kernkomponenten ab. Diese Komponenten bestimmen nicht nur die Leistung der Anlage, sondern beeinflussen auch ihre Zuverlässigkeit und Wartungskosten. Nachfolgend sind einige wichtige Komponenten von industriellen Wasserkühlern und ihre Funktionen aufgeführt.

1. Verdampfer

Der Verdampfer ist die Komponente, mit der der Kühlkreislauf beginnt, indem er ausreichend Wärme aus der Prozessflüssigkeit aufnimmt, um das Kältemittel zu verdampfen. Die Konstruktion und die verwendeten Materialien sind direkt für die Kühlleistung verantwortlich. Zu den gängigen Verdampfertypen gehören Rohrbündelverdampfer und Plattenverdampfer. Rohrbündelverdampfer sind einfach aufgebaut und leicht zu warten, sodass sie für mittelgroße industrielle Wasserkühler empfohlen werden können. Plattenverdampfer erzielen eine höhere Wärmeaustauschleistung, sind jedoch relativ komplex aufgebaut und verursachen hohe Wartungskosten. Die Wahl des geeigneten Typs hängt davon ab, welcher Typ für eine bestimmte industrielle Anwendung innerhalb des vorgegebenen Budgets am besten geeignet ist.

2. Kompressor

Der Kompressor dient als Antriebskern industrieller Wasserkühler und treibt den Kältekreislauf an. Seine Leistung wirkt sich direkt auf die Effizienz und den Energieverbrauch des Kühlkreislaufs aus. Zu den gängigen Kompressortypen zählen Schraubenkompressoren, Kolbenkompressoren und Zentrifugalkompressoren.

- Schraubenkompressoren zeichnen sich durch ihre kompakte Bauweise und ihren reibungslosen Betrieb aus, wodurch sie sich für mittelgroße bis große industrielle Wasserkühler eignen.

- Kolbenkompressoren bieten eine hohe Kompressionseffizienz, weisen jedoch relativ komplexe Strukturen und höhere Wartungskosten auf.

Zentrifugalkompressoren eignen sich gut für große industrielle Wasserkühler. Sie sind effizient und leise. Bei der Auswahl eines Kompressors müssen Sie berücksichtigen, wie viel Kühlleistung Sie benötigen, wie groß die Anlage ist und wie hoch die Betriebskosten sind.

3. Kondensator

Der Kondensator kühlt das unter hohem Druck stehende, heiße Kältemittelgas zu einer Flüssigkeit ab und gibt dabei Wärme an die Umgebung ab. Seine Leistung wirkt sich direkt auf die Effizienz und den Energieverbrauch des Kühlkreislaufs aus. Zu den gängigen Kondensatortypen zählen luftgekühlte und wassergekühlte Kondensatoren.

Luftgekühlte Kondensatoren verwenden Luft als Kühlmedium. Sie sind einfach aufgebaut, leicht zu warten und haben eine relativ geringe Kühlleistung, weshalb sie meist für kleine industrielle Kältemaschinen verwendet werden. Wassergekühlte Kondensatoren verwenden Wasser als Kühlmedium und bieten daher eine hohe Kühlleistung, benötigen jedoch eine stabile Wasserversorgung. Daher eignen sie sich am besten für große industrielle Wasserkühler. Die Wahl des Kondensatortyps hängt von der jeweiligen industriellen Anwendung und den Kühlbedingungen ab.

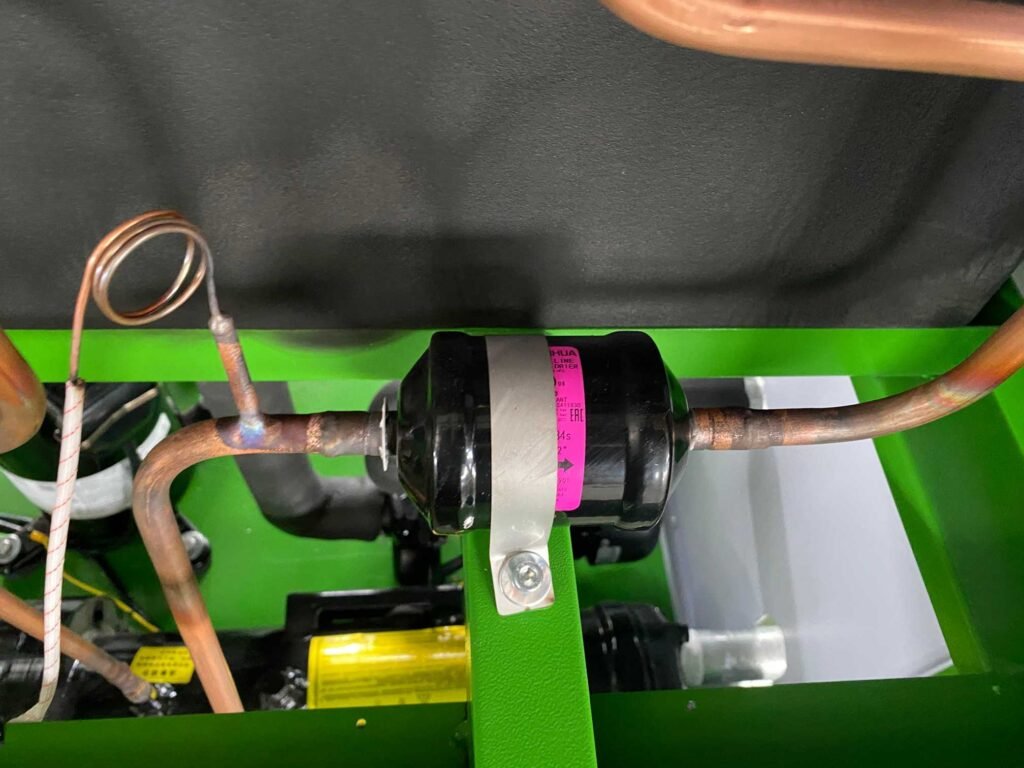

4. Expansionsventile

Das Expansionsventil ist eine wichtige Regelkomponente im Kältekreislauf. Es reguliert den Kältemittelfluss und -druck, um sicherzustellen, dass das Kältemittel vor dem Eintritt in den Verdampfer den richtigen Zustand erreicht. Die Leistung des Expansionsventils wirkt sich direkt auf die Effizienz und Stabilität des Kältekreislaufs aus.

Zu den gängigen Arten von Expansionsventilen gehören manuelle und automatische Expansionsventile. Manuelle Expansionsventile müssen manuell eingestellt werden, was relativ umständlich, aber kostengünstiger ist. Automatische Expansionsventile können sich automatisch an den tatsächlichen Anforderungen des Kühlkreislaufs anpassen und bieten einen komfortablen Betrieb, sind jedoch mit höheren Kosten verbunden. Bei der Auswahl des geeigneten Expansionsventiltyps müssen die spezifischen industriellen Anwendungen und Betriebsanforderungen berücksichtigt werden.

III. Arten von Industriekühlern

Industrielle Wasserkühler gibt es in verschiedenen Ausführungen, die jeweils für unterschiedliche Anwendungsszenarien optimiert sind. Das Verständnis der verschiedenen Arten von industriellen Wasserkühlern und ihrer Verwendungszwecke hilft Anwendern dabei, die für ihre Bedürfnisse geeigneten Geräte besser auszuwählen.

1. Luftgekühlte Industriekühler

Luftgekühlte Industriekühler nutzen Luft als Kühlmedium und eignen sich daher für Standorte mit begrenztem Platzangebot oder ohne Kühlwasserquellen. Dieser Typ zeichnet sich durch einen einfachen Aufbau, eine einfache Installation und geringere Wartungskosten aus. Aufgrund der relativ geringen Kühleffizienz von Luft ist die Kühlleistung von luftgekühlten Kühlern jedoch etwas eingeschränkt. Daher werden sie in der Regel in kleinen industriellen Anwendungen oder Umgebungen mit geringem Kühlbedarf eingesetzt. Beispielsweise können luftgekühlte Kältemaschinen in kleinen Elektronikwerkstätten oder Labors Geräte effektiv kühlen, um deren ordnungsgemäßen Betrieb sicherzustellen.

2. Wassergekühlte Industriekühler

Wassergekühlte Industriekühler verwenden Wasser als Kühlmedium und werden in der Regel in großen Industrieanlagen eingesetzt. Sie bieten eine hohe Kühleffizienz und sind in der Lage, den Kühlbedarf einer umfangreichen industriellen Produktion zu decken. Die Kondensatoren von wassergekühlten Kühlern erfordern eine stabile Wasserversorgung, weshalb bei der Auswahl der Geräte sorgfältig auf die Kühlwasserversorgung und die Entwässerungssysteme geachtet werden muss.

Wassergekühlte Kältemaschinen erfordern mehr Wartung. Das Kühlwassersystem muss regelmäßig überprüft und gewartet werden, um Probleme wie Kalkablagerungen und Rost zu vermeiden. Da sie jedoch sehr gut kühlen, werden sie in vielen großen Industriezweigen eingesetzt. In der chemischen Produktion kühlen sie beispielsweise Reaktoren. Dadurch können chemische Reaktionen bei der optimalen Temperatur ablaufen. Das Ergebnis ist eine effizientere Produktion und eine bessere Qualität der Produkte.

3. Absorptionskältemaschinen

Absorptionskältemaschinen gehören zu einer speziellen Klasse von industriellen Wasserkältemaschinen, die Wärmeenergie für den Betrieb des Kühlkreislaufs nutzen. Sie eignen sich am besten für Situationen, in denen die elektrische Energie relativ begrenzt ist oder große Mengen an Abwärme zurückgewonnen werden können. Kühlabsorptionsanlagen nutzen keine chemischen Reaktionen zwischen einem Absorptionsmittel und einem Kältemittel, wie dies bei herkömmlichen Kompressionsanlagen der Fall ist; gängige Absorptionsmittel sind jedoch Lithiumbromid und Ammoniak. Der vielleicht größte Vorteil von Absorptionskühlaggregaten liegt in ihrem sehr geringen Stromverbrauch, wodurch sie unter Bedingungen, bei denen die Energieversorgung eingeschränkt ist, ganz besondere Vorteile bieten. Allerdings weisen sie eine geringe Kühleffizienz bei hohen Ausrüstungskosten auf und erfordern neben regelmäßiger Wartung auch die ständige Zugabe von Additiven. Daher beschränkt sich ihr Einsatz hauptsächlich auf ausgewählte industrielle Anwendungen, wie solare Kühlsysteme oder Abwärme-Handanlagen.

IV. Schlussfolgerung

Industriekühler sind ein wichtiger Bestandteil der modernen industriellen Produktion. Sie haben komplexe Funktionsprinzipien und viele Anwendungsmöglichkeiten. Wenn wir ihre Funktionsweise, ihre Hauptkomponenten, die verschiedenen Typen und ihre Wartung verstehen, können wir diese Geräte besser auswählen und einsetzen. Dies trägt dazu bei, den Kühlbedarf in allen Arten von industriellen Umgebungen zu decken. In der Lebensmittelverarbeitung, der chemischen Industrie und der Elektronikfertigung arbeiten industrielle Wasserkühler effizient und zuverlässig. Sie unterstützen einen reibungslosen Industriebetrieb. Mit der kontinuierlichen Weiterentwicklung der Technologie werden industrielle Wasserkühler noch besser und effizienter arbeiten. Dies wird der industriellen Produktion mehr Komfort und Vorteile bringen.