Einführung in den langsam laufenden Seitenbrecher

Der Slow-Speed Side Crusher ist eine CE/PED-zertifizierte, seitlich montierte Langsamläufer-Kunststoffzerkleinerungsmaschine, die für die nahtlose Integration in Spritzgießmaschinen, Trockner und Recyclinganlagen entwickelt wurde. Er wurde für die Verarbeitung dicker, zäher Materialien wie Angussreste (ABS, PC, Nylon) und Produktionsabfälle entwickelt und bietet einen staubfreien Betrieb (<5mg/m³ Emissionen), eine extrem leise Leistung (68dB) und eine lange Lebensdauer der Klingen (gehärteter Stahl HRC60-62). Mit jährlichen Rohstoffkosteneinsparungen von bis zu $28.000 ermöglicht dieser Kunststoffzerkleinerer das Recycling von Schrott in Echtzeit und reduziert die Abfallraten auf ≤5%.

Merkmale des langsam laufenden Seitenbrechers

1. Staubfreie Low-Speed-Zerkleinerungstechnologie

Gestaffeltes Schnittverfahren: Motor mit 15-30 U/min + schraubenförmig gezahnte Klingen ermöglichen progressives Scheren (im Gegensatz zu Hochgeschwindigkeitsschlägen), wodurch die Staubemissionen um 90% (ISO 14001-konform) reduziert werden.

Schwere Materialverarbeitung: Zerkleinert technische Kunststoffe bis zu einer Dicke von 50 mm, einschließlich PA+GF (glasgefülltes Nylon) und POM (Acetal), mit Klingen, die über 8.000 Stunden halten (kryogenisch behandelt + TiN-Beschichtung).

2. intelligente Sicherheitskontrolle

Zweifacher Entstörungsschutz: Drehmomentsensoren lösen bei Überlast eine 0,5 s dauernde automatische Umkehr aus, während optionale Metalldetektoren den Betrieb bei Verunreinigungen ≥Φ2mm stoppen.

3. Modulares energiesparendes Design

Schneller Einsatz: Der seitlich montierte Einlauf (450×300 mm) ist auf die Standard-Auslaufhöhen der Presse abgestimmt; die Installation ist in 30 Minuten abgeschlossen.

40% Geringerer Energieverbrauch: Erzielt 0,8kW-h/kg (gegenüber 1,3kW-h/kg bei herkömmlichen Brechern) und spart $5.200/Jahr (8 Stunden/Tag Betrieb).

Technische Parameter

| Kaliber (MM) | Anzahl der Klingen | Brechleistung (kg/h) | Rotationsgeschwindigkeit (U/min) | Leistung (kW) | Abmessungen (mm) | Gewicht (kg) | ||

| Feste Klingen | Rotierende Klingen | S Klingen | ||||||

| 250×240 | 3 | 4 | 2 | 10-15 | 23 | 1.1 | 900×450×1180 | 160 |

| 315×315 | 3 | 8 | 2 | 20-25 | 23 | 1.5 | 1100×520×1220 | 200 |

| 410×315 | 4 | 8 | 3 | 25-30 | 23 | 2.2 | 1200×520×1250 | 260 |

| 420×350 | 4 | 8 | 3 | 40-50 | 23 | 3 | 1200×560×1300 | 326 |

| 480×380 | 4 | 8 | 3 | 100-120 | 23 | 4 | 850×610×1550 | 750 |

Vorteile eines langsam laufenden Seitenbrechers

1. Kostenreduzierung & ROI-Maximierung

Null-Abfall-Bestand: Das zerkleinerte Granulat wird direkt wiederverwendet, was die Materialausnutzung des 95% erhöht.

Minimale Wartung: Die schnell austauschbare Klingenkassette reduziert die Ausfallzeit auf 15 Minuten; jährliche Unterhaltskosten <$500.

2. Risikofreier Betrieb

Prävention von Kontamination: Vollständig geschlossene Struktur + optionale Unterdruck-Staubanschlüsse gewährleisten die Reinheit der ≥98%-Pellets.

Globale Einhaltung: Die CE/PED-Zertifizierung unterstützt weltweite Spannungen (380V/415V/460V).

3. Branchenspezifische Anpassungsfähigkeit

Bereit für raue Umgebungen: Optionale beheizte Luftmesser (verhindern das Verkleben von PET) und Antikorrosionsbeschichtung (Werkstätten mit hoher Luftfeuchtigkeit).

Recycling in medizinischer Qualität: FDA-konforme Konfigurationen für die Verarbeitung von medizinischen PET/PVC-Abfällen.

Einzelheiten

Hochwertiges Messerset, lange Lebensdauer

Die langsame Brecher nimmt SKD-11 Material Ananas Messer;Kein Sieb Design, staubfrei und gleichmäßige Zerkleinerung Material;

Die Messerwelle besteht aus vergütetem Stahl 45#, der einen geringeren Rotationsverschleiß aufweist.

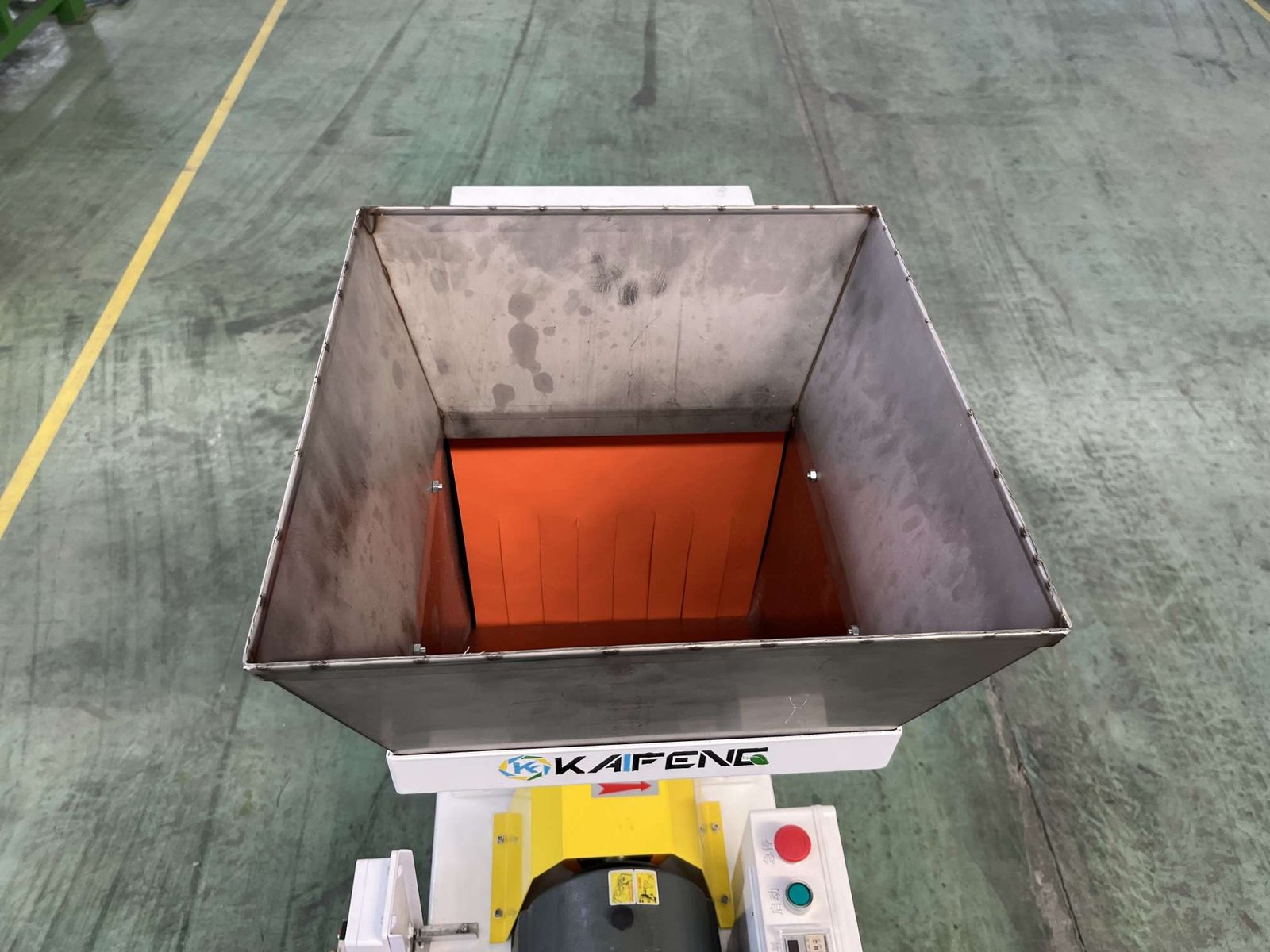

Ausgeklügelte Konstruktion des Einfülltrichters

Durch die ausgeklügelte Konstruktion des Kippwinkels des Einfülltrichters wird das Material beim Zerkleinern nicht aus dem Einfülltrichter herausgeschleudert;

Die Innenwand aus rostfreiem Stahl verhindert, dass die Farbe auf das Material trifft und das Material verunreinigt wird;

Die Beschickungsöffnung ist mit einem Vorhang versehen, um die Staubbelastung in der Werkstatt weiter zu reduzieren.

Elektrische Komponenten

Mit weltweit renommierten Marke Siemens elektrische Komponenten, stabile Leistung, sicher und zuverlässig.

Auffangschale

Hergestellt aus rostfreiem Stahl, langlebig.

Motor mit Kupferdraht

Mit bekannten Markenmotoren, die eine lange Lebensdauer haben und langlebig sind.

Anwendungsszenarien

1. In-Line Molding Recycling

Automatisierter Regelkreis: Der Roboterarm transportiert das Angussmaterial zum Brecher, mit Vakuumförderung zu den Trocknern (max. Mahlgutverhältnis 30%).

Recycling defekter Teile: Ein gleichmäßiges Φ8mm-Granulat verhindert das Verstopfen der Form bei der Wiedereinspritzung (z.B. bei kurzen Schüssen, Flash).

2. Auf die Branche zugeschnittene Lösungen

Industrie | Typische Anwendungen | Materialien | Benutzerdefinierte Konfigurationen |

Automobilindustrie | Stoßstangen, Armaturenbrettschrott | PP/ABS/PA+GF | HRC62-Klingen, Metalldetektion |

Elektronik | Telefongehäuse, Stecker | PC/ABS | Staubfreie Anschlüsse, antistatische Geräte |

Medizinische | IV-Flaschenverschlüsse, PVC-Schläuche | PET/PVC | FDA-zugelassene Φ4mm-Siebe, Gehäuse aus SS316 |

3. Herausfordernde Umgebungen

Hohe Luftfeuchtigkeit: Antikondensationskreise + rostfreie Lager (90% RH-Toleranz).

Metallkontamination: Der optionale Separator erkennt Φ1,5 mm Fe/Al/Cu-Partikel.

FAQ

Ist ein externes Staubabscheidungssystem erforderlich?

Standardmodelle erfüllen <5mg/m³ Staubemissionen. Für Reinheit nach medizinischem Standard können Unterdruckmodule hinzugefügt werden (+$1.200).

Können ölige/etikettierte Kunststoffe verarbeitet werden?

Es wird nur trockener, sauberer Schrott empfohlen. Kontaktieren Sie uns für die Auslegung von Vorwaschsystemen.

Wie wirkt sich die Siebgröße auf das Mahlgut-Verhältnis aus?

Kleinere Siebe verbessern die Fließfähigkeit, verringern aber den Durchsatz:

Φ12mm: Maximale Leistung, ideal für dicke Teile (<15% Mahlgut).

Φ8mm (Standard): Ausgewogene Leistung (10-25%-Schleifen).

Φ4mm: Präzisionszerkleinerung für dünne Wände (≤30% Mahlgut).

Was ist Ihre Standardlieferzeit?

Für Standardgeräte mit 380V/50Hz/3Phase sind es etwa 3~7 Arbeitstage. Andere Spannungen können bis zu 15~20 Arbeitstage dauern. Für ein kundenspezifisches Gerät kann es bis zu 20~30 Arbeitstage dauern.

Wie lang ist die Standard-Garantiezeit?

Ein Jahr für alle mechanischen Teile und drei Monate für alle Verschleißteile ab dem Datum des B/L.